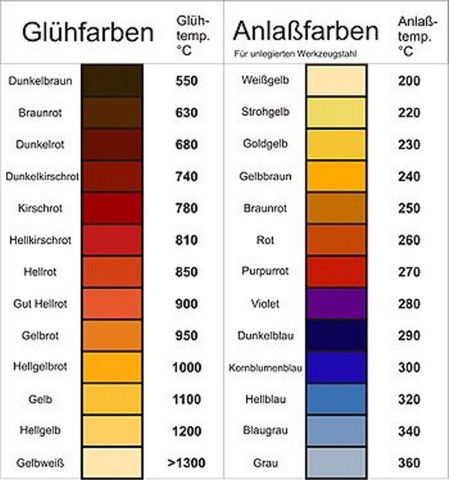

Bei Stahl findet man beispielsweise bei Erhitzung auf

200 °C blassgelbe, bei 300 °C kornblumenblaue und bei 500 °C graue (zu dicke Schicht) Farben. Auch auf Silber bildet sich an Luft ein schwarzer Überzug aus Silbersulfid, der häufig bunt schillert.

Anlass-/Anlauffarben bilden sich

durch Dickenzunahme der natürlichen, transparenten Oxidschicht auf der Stahloberfläche. Die dabei entstehenden Farben reichen von Strohgelb bis Dunkelblau. Auch bei sachgerechter Schutzgasanwendung treten Anlauffarben insbesondere in der Wärmeeinflusszone von Schweißnähten auf. Andere Schweißparameter wie die Vorschubgeschwindigkeit können ebenfalls die Bildung von Anlauffarben im Bereich der Schweißraupe beeinflussen.

Die Dicke der Oxidschicht wird durch die Tiefe bestimmt, in die die Sauerstoffatome diffundieren können. Diese Tiefe ist stark von der Temperatur abhängig. Dadurch ist es möglich, die Temperatur zu bestimmen, der ein Metall beispielsweise beim Schweißen oder Anlassen ausgesetzt war. Dies ist wichtig, da auch wichtige Materialeigenschaften wie Härte und Zähigkeit von der Temperatur abhängen.

Anlauffarben auf nichtrostendem Stahl

Bei der Bildung von Anlauffarben auf nichtrostendem Stahl wandert Chrom an die Stahloberfläche, da es leichter oxidiert als Eisen. Dadurch entsteht eine chromverarmte Oberflächenschicht, die gegenüber dem Ausgangsmaterial eine geringere Korrosionsbeständigkeit aufweist. Sichtbare Anlauffarben auf nichtrostendem Stahl vermindern die Korrosionsbeständigkeit der Oberfläche (Ausnahmen sind erwähnt bei „Passivierung“; Link). Daher ist es gängige Praxis, erkennbare Verfärbungen zu beseitigen. Die Behandlung verbessert nicht nur das Erscheinungsbild, sondern stellt auch die Korrosionsbeständigkeit in vollem Umfang wieder her.

Anlauffarben auf nichtrostendem Stahl lassen sich durch Beizpasten oder -gels, Sprüh- / Tauchbeizen oder elektrochemische Behandlung entfernen. Stets muss eine sorgfältige Entfettungsbehandlung vorausgehen. Manchmal kann auch eine Kombination verschiedener Behandlungstechniken erforderlich sein, da alleiniges Beizen nicht in allen Fällen ausreichend viel Metall von der Oberfläche abträgt. So kann im Vorfeld z.B. Schleifen zur Anwendung kommen.

Es ist wichtig Anlauffarben auch im Nicht-Sichtbereich zu entfernen, wenn diese Oberflächen den Umgebungsbedingungen ausgesetzt sind. Die Gebrauchsanweisung der Hersteller von Beizprodukten ist zu beachten, da z.B. bei zu langer Einwirkzeit auf der Stahloberfläche Lochkorrosion entstehen kann.

Anlauffarben

(Aus "Facts about: Formieren beim Schweißen"; Autor: Thomas Ammann / Linde Gas)

Die Korrosionsbeständigkeit der nichtrostenden Stähle wird durch eine sehr dünne, fest haftende aber leicht zerstörbare Chromoxidschicht auf der Oberfläche bewirkt, die sich unter Sauerstoffeinwirkung selbstständig bildet und die als Passivschicht bezeichnet wird. (>>Passivieren)

Anlauffarben entstehen bei gleichzeitiger Einwirkung von Wärme und Sauerstoff. Sie zeigen sich als farbige Streifen parallel zur Schweißnaht. Der Farbeindruck entsteht dabei durch Interferenzen infolge Lichtbrechung und –reflexion. Bei der Bildung von Anlauffarben wird die normale Passivschicht des Werkstoffs durch Oxidations- und Diffusionsvorgänge verändert, und zwar sowohl in ihrer Dicke wie auch in ihrem Aufbau. Die Dicke der Oxidschicht kann, abhängig von der Bildungstemperatur und Sauerstoffangebot, auf bis zu 300 nm anwachsen. Ein zuverlässiger Korrosionsschutz ist durch eine derart veränderte Oxidschicht nicht mehr gegeben!

Anzumerken ist, dass man im Falle eines schwarz oder dunkelgrau oxidierten Bereiches sinnvollerweise nicht mehr von einer "Anlauffarbe" spricht, sondern von "Zunder" oder "verbranntem Material", denn eine bloße Anlauffarbe ist in der Regel noch reparabel, etwa durch Bürsten oder Beizen etc. Verzunderte Bereiche können auch durch Beizen nicht mehr auf "beständig" getrimmt werden, das Material ist zerstört.

Die Frage, welche Anlauffarbe noch belassen werden darf, um ausreichende Lochkorrosionsbeständigkeit zu gewährleisten, ist mittlerweile recht einfach zu beantworten.

Es ist so, dass im Bereich der gelben Anlauffarben (Bildungstemperatur zwischen 200°C und 400°C) die Lochkorrosionsbeständigkeit kaum beeinträchtigt wird. Im Bereich der roten bzw. rotbraunen Farbe (400°C bis 800°C) sinkt dagegen das Lochkorrosionspotential, also die Beständigkeit, dramatisch ab, und zwar bei allen nichtrostenden Stählen, vom 1.4301 bis hin zum Duplex, auf den gleichen niedrigen Wert. Das bedeutet, dass fast alle CrNi- Werkstoffe im Bereich einer roten Anlauffarbe gleich unbeständig sind, und zwar unabhängig von ihrer Legierungszusammensetzung. Zu höheren Bildungstemperaturen hin steigt das Lochkorrosionspotential wieder stark an. Die dort erreichten Werte sind beinahe so hoch wie die der jeweiligen unbeeinflussten Grundwerkstoffe.

Betrachtet man die blaue Anlauffarbe für sich, so kann von einer nennenswerten Korrosionsbeständigkeit ausgegangen werden. Allerdings entstehen beim Schweißen immer Temperaturverläufe zwischen Schmelztemperatur des Stahles einerseits und Raumtemperatur andererseits. Das hat zur Folge, dass überall dort, wo eine blaue Anlauffarbe auftritt, zwangsläufig auch eine Rote zu finden ist, mit den beschriebenen Auswirkungen hinsichtlich der Korrosionsbeständigkeit. Die Maßgabe kann also nur lauten, dass gelbe Anlauffarben in den meisten Fällen belassen werden können (je heller, desto besser), alle anderen Farbtönungen aber die Beständigkeit stark beeinträchtigen und unbedingt entfernt werden müssen.

Solche Industriezweige, bei denen es besonders auf Reinheit und Sauberkeit ankommt, z.B. die Lebensmittel- und Pharmaindustrie, fordern allerdings in den meisten Fällen nach wie vor absolute Anlauffarbenfreiheit.

Bereits 30ppm Restsauerstoff können ausreichen, um Anlauffarben zu erzeugen. Unterhalb von 50ppm ist in der Regel nur mit schwacher Anlauffarbenbildung zu rechnen, als generelle Grenze bei der Verarbeitung nichtrostender Stähle werden 100ppm angesehen. Oberhalb dieses Wertes ist verstärkte Anlauffarbenbildung zu erwarten.

Neben dem Restsauerstoffgehalt hängt das Ausmaß der Anlauffarbenbildung jedoch noch von weiteren Faktoren ab, wie z.B. der Oberflächenbeschaffenheit des Materials oder der eingebrachten Energie. Es hat sich deutlich gezeigt, dass die Ausbildung der Anlauffarben trotz jeweils gleichem Restsauerstoffgehalt unterschiedlich ausfallen kann. Es ist somit nicht möglich, allgemeingültige Grenzwerte für den zulässigen Restsauerstoffgehalt anzugeben.

(Ende Zitat).

Links:

Fremdrost

Chromatieren

Brünieren

Passivieren

Edelstahl entzundern-reinigen-beizen

Anlauffarben