Gibt es den perfekten Zylinderschutz?

Speziell für die GSen gibt es mannigfaltige Schutzeinrichtungen.

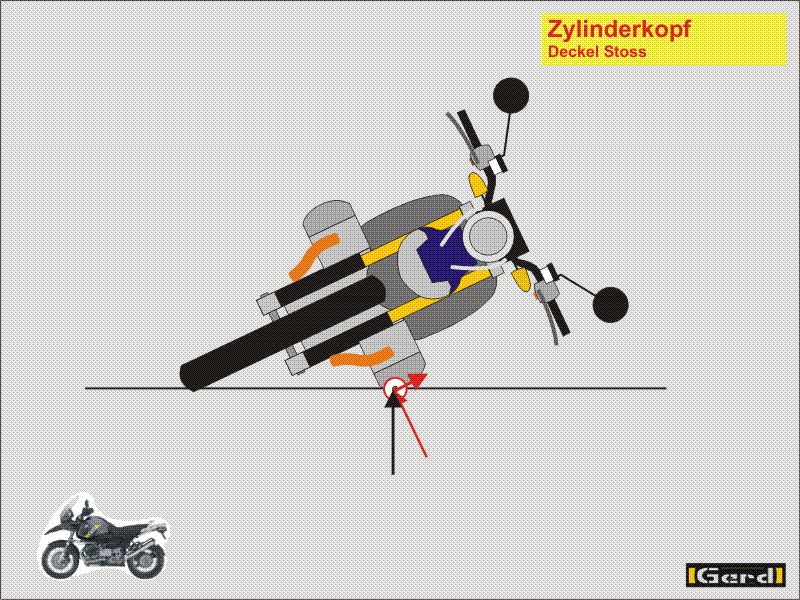

Was passiert.

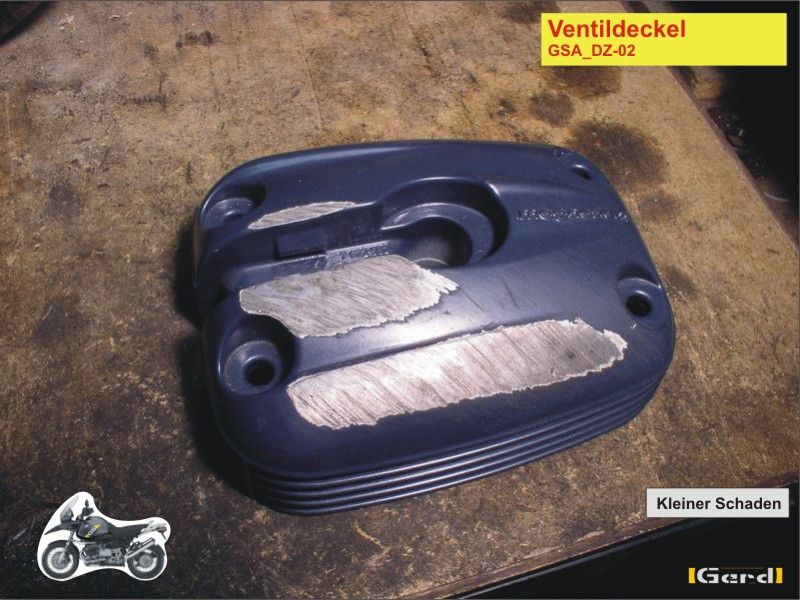

Die Q fällt um und es gibt Kratzer am Zylinderkopfdeckel.

In manchen Fällen ist der Kratzer so tief, dass das Öl rauslaufen kann.

Dafür gibt es zwei Ursachen:

Entweder die Q fällt auf ein punktförmiges Hindernis (Schotterstein) welches die Energie „bündelt“ und das dünne Material brechen lässt oder

sie fällt mit viel Schwung (also nicht aus dem Stand :-)) und der „Gleitbelag“ (Strassenoberfläche) schmirgelt so viel ab, dass die Wandstärke des Deckels auf weniger als „Null“ reduziert wird.

Also muss ein Schutz dran. Vorwiegend bei den GSen. Alle anderen fallen offenbar kaum um :-).

Das reicht von den serienmässigen „Weichplastikbügeln“ der 1100, über die spröden faserverstärkten Showteile der 1150, bis zu martialischen Blechvarianten bei den 1200.

Was passiert eigentlich?

Die Kratzer und Schleifspuren müssen wohl nicht erklärt werden. Doch weshalb brechen oder reissen die Deckel? Ist letztlich die Fallenergie einfach höher als das was das Material aushält? JEIN, man müsste sagen: „was DAS (verwendete) Material aushält“.

Die Deckel der 1100 brachen weit weniger! Sie waren aus Aluminium, die neueren sind aus Magnesium. Mg hält das Gleiche aus wie Al, ist 30% leichter(670g / 990g),ist jedoch wesentlich spröder!. Wird eine Al-Konstruktion mässig überlastet so verbiegt sie sich erst mal federnd, dann bleibend, während Magnesium sich nicht lange mit federn oder biegen aufhält sondern bricht.

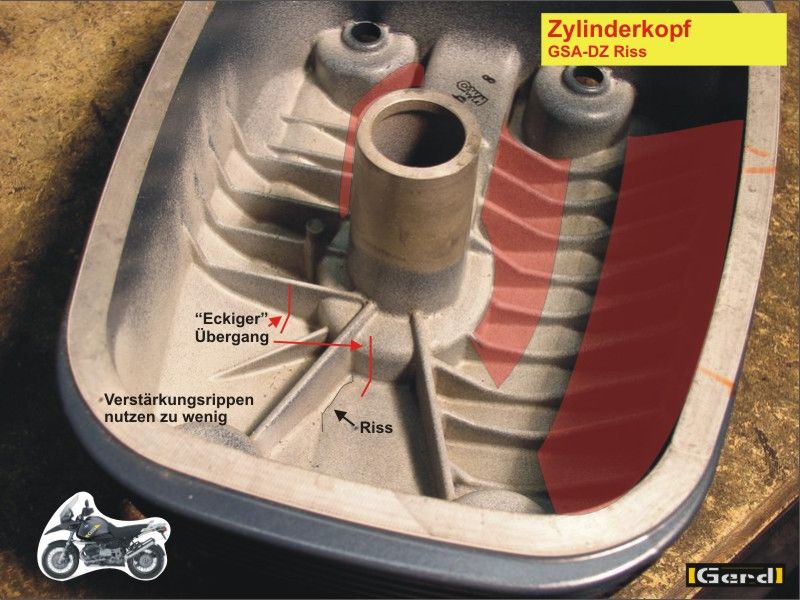

Was passiert genau?

Konstruktion

Betrachten wir den Deckel vereinfacht als Halbkugel mit einem „Rohr“ (dem Kerzenschacht) in der Mitte. Von der Innenseite aus betrachtet sieht es aus als wäre dieses“ Rohr“ angeklebt. Der Übergang ist kaum gerundet.

Er hat zwei plane, ringförmige Dichtflächen die in einer gemeinsamen Ebene liegen.

Die grosse Dichtung (12 EUR) ist relativ steif, die kleine(4EUR) ziemlich elastisch. Das ist OK, da die zylinderkopfseitige, kleine Dichtfläche nicht gemeinsam mit der grossen bearbeitet wird, also –toleranzbedingt- etwas abweichen könnte und so die kleine Dichtung etwas undefinierter komprimiert werden muss um auf jeden Fall dicht zu sein wenn der Deckel „fest“ auf der äusseren Dichtung sitzt.

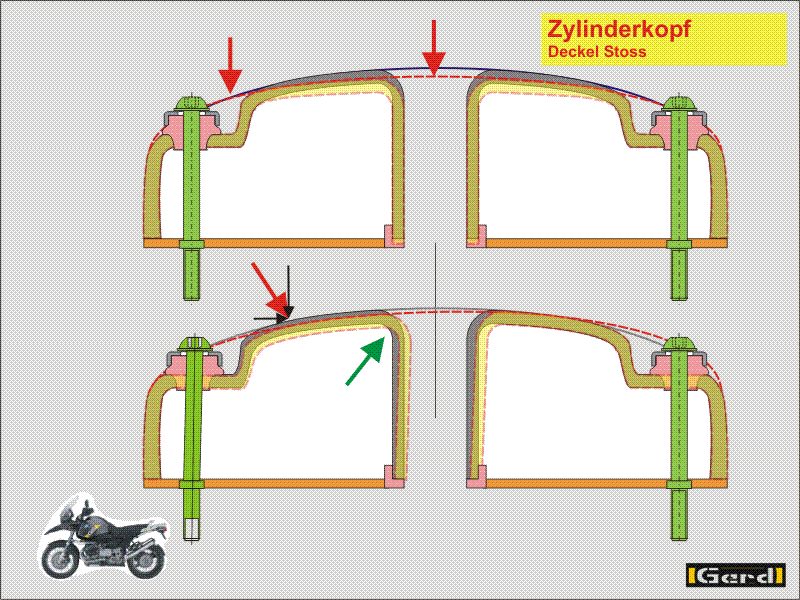

Krafteinwirkung

Wirkt eine senkrechte Kraft (oben im Bild V-Deck-03t) auf den Deckel ein, so wird diese auf die Dichtungen geleitet, dort etwas gedämpft und wirkt dann in Längsrichtung auf die Zylinder(köpfe).

Erfolgt der Kraftangriff in Randnähe so stehen relativ senkrechte Wände zur Verfügung um die Energie über die grosse Dichtung direkt auf die stabilen Aussenkanten des Zylinderkopfes zu leiten.

Erfolgt der Kraftangriff mittig, so wird die Kraft teilweise über den Kerzenschacht geleitet. Leider (in diesem Fall) ist dieser nicht durch eine steife Dichtung gegen den Zylinder abgestützt sondern die weiche Schachtdichtung gibt nach. Folglich will sich die Zylinderkopfhaube in der Mitte nach innen durchbiegen. Das weichelastische Aluminium hielt dies aus, das spröde Magnesium bricht.

Die Bilder zeigen, dass die Verstärkungsrippen zwar nicht sinnlos sind, einen Bruch aber nicht verhindern

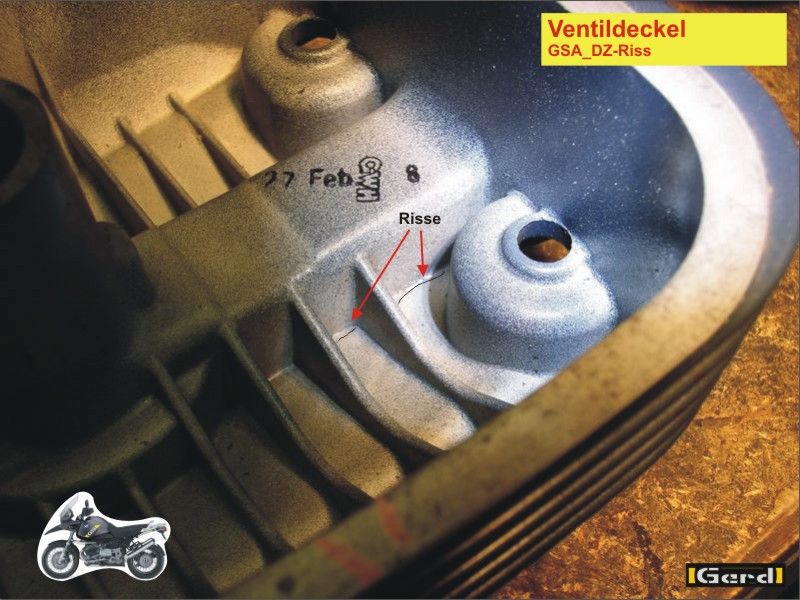

Wirkt die Kraft schräg (praktisch immer¸ oben im Bild XXX), so teilt sie sich in eine senkrechte und eine waagrechte Komponente. Die waagrechte versucht den Deckel auf seinen Dichtungen verschieben. Das Verschieben klappt nur sehr bedingt weil der Kerzenschacht, gemeinsam mit der Dichtung, in einer Bohrung des Zylinderkopfes steckt und sich kaum seitlich bewegen kann. Der Kerzenschacht stemmt sich dagegen und die am stärksten beanspruchte „Stelle“ gibt nach und reisst bzw. bricht. Das ist etwa der Bereich an der die Kugeloberfläche in den Schacht übergeht.

Ausserdem wirkt auch die Reibung zwischen Deckel und Dichtung gegen das Verschieben.

Die Halteschrauben würden, aufgrund ihrer Länge, eine relativ grosse seitliche Auslenkung ermöglichen.

Mein Wunsch:

Ich hätte gerne einen Deckel aus Aluminium bei dessen Konstruktion an den Fall des „Falles“ gedacht wurde.

Doch nun zum „Schutz“

Die erste Variante der 1100 (40EUR/Stck) aus „billigem Plastik“ war gar nicht so schlecht. Das Material zähelastisch, an einigen Punkten am Deckel abgestützt, und so befestigt, dass es „nicht verlorengeht“.

Die zweite Variante, bei den 1150 (40EUR/Stck): Der zuständige Konstrukteur hatte wohl irgendetwas über die Festigkeit von PA66 GF30 (= PolyAmid 66 GlasFaseranteil 30%; Schmelztemperatur 260°C ) gelesen und das Zeug blind eingesetzt. Nur „fest“ und hart genügt eben nicht wenn man schlanke Profile auf Druck beansprucht und die Sprödigkeit unbeachtet lässt. Der Schutz mit diesen Dingern war und ist ein absoluter Witz. Wenn überhaupt, dann genügen sie vorwiegend optischen Ansprüchen. Die Bilder zeigen die Beschädigungen wie und wo(!) sie mitsamt der damals noch montierten Bügelchen auftreten (die auf den Bildern gezeigte "Schützer" stammen von Thomas)

Mit der Metallvariante der 1200 (75 EUR) habe ich selbst keine Erfahrung doch die grundsätzlichen Überlegungen sind die Gleichen.

Alle Varianten haben eines gemeinsam: Die Preise sind ein schlechter Scherz. Die Herstellkosten tendieren bei den Kunststoffteilen gegen einen einstelligen EUR-Betrag.

Senkrecht einwirkende Kraftkomponenten

Wirkt eine senkrechte Kraft auf sie ein führen die schlanken Befestigungsärmchen aller Schützer die Dinger ad absurdum. Sie geben seitlich nach und bauchen aus.

Die erste Kunststoffvariante gibt einfach nach, der „Schutzkorb“ liegt am Deckel auf und dieser nimmt die Energie auf die der weiche Kunststoff noch nicht „geschafft“ hat.

Die zweite Kunststoffvariante bricht ganz einfach an den Schwachstellen ab (ganz Hechlingen liegt voll mit diesen Dingern).

Die Blechvarianten, egal von welchen Anbietern, sind auch nicht besser. Dünne Metallstege von vielleicht 2x12 mm können in Längsrichtung keine Druckkräfte aufnehmen sondern knicken aus.

Fazit:

Alle Varianten können keine nennenswerten senkrechten Kräfte aufnehmen weil die Ärmchen “ärmlich“ sind.

Die drei angesprochenen Varianten nehmen ein bisschen Energie auf, indem sie brechen oder sich verformen.

Bei der ersten Variante, aus dem „billigen Plastik“, biegen sich die Befestigungsstege, das relativ weiche Material „federt“, nimmt so Energie auf und sieht danach etwas "vermurkst" und abgenutzt aus.

Das spröde Kunststoffteil und alle Blechkonstruktionen leiten die Energie über ein paar Anlagepunkte an den Deckel weiter und schützen diesen einfach durch zusätzliche Materialstärke. Das spröde Kunststoffteil zerbröselt, die Metallvarianten tragen „Kampfspuren“. Zusätzliche Materialstärke wäre durch eine dickere Deckelwand einfacher zu erreichen.

Seitlich einwirkende Kraftkomponenten

Da helfen die Schützer gar nicht! Die Befestigungen können keine seitlichen Kräfte aufnehmen. Die Konstruktionen werden an den Zylinderkopfdeckel geknallt und wirken –falls sie nicht abreissen- wieder als zusätzliches „Verbrauchsmaterial“. Wie "gut" sie ihren Job machen zeigen die Bilder.

Eine weitere Eigenschaft:

Jede Kante einer Biege-/ Schweisskonstruktion wirkt als Bremse bei seitlich angreifenden Kräften. Während eine runde Kappe vielleicht rutschen und sich abschmirgeln würde, hakt eine Ecke ein und dann gibt etwas nach (das Befestigungsärmchen).

Lösungsansatz

Für die senkrechten Kraftkomponenten: Man könnte bei den Kunststoffvarianten einen gesickten Metallsteg einspritzen, bei den Metallversionen könnte man stabile Rohre als Haltearme verwenden. Genau wie bei „Edelstahl“-Varianten ist dann die Gewichtsersparnis durch den leichten Mg-Deckel so sinnvoll wie ein Kropf.

Selbst wenn man die Ärmchen konstruktiv ausreichend stabilisiert, bleiben die Schräublein mit denen die Schützer am Zylinderkopf angebracht sind. Bekommen sie die volle Energie ab, so geben sie diese an den Zylinderkopf weiter. Bereits bei den vorhandenen Konstruktionen reissen zuweilen die Schrauben ab oder es ist manchem Zylinderkopf nicht bekommen weil die Stahlschraube das Leichtmetallgewinde ausgerissen hat. Das erste ist schlecht weil man die Reste irgendwie aus den Bohrungen entfernen muss, das zweite ist schlecht, weil ausreissen immer undefiniert vonstattengeht und man die wirklichen Schäden kaum einplanen kann.

Man könnte die Befestigungsstege als Knautschzone auslegen die sich verbiegt und dadurch Energie aufnimmt. Technisch nicht schlecht, aber dann ist der schöne (teuere) Schutz defekt!

Für die seitlichen Kraftkomponenten

könnte eine Haube die sich nur senkrecht verschieben lässt und sich gegen seitliches Verschieben am Zylinder abstützt die Lösung sein. Vermutlich würde eine derartige Konstruktion funktionieren und den Deckel zuverlässig schützen. Lässt man die Kosten mal ausser Acht, würde die gesamte seitlich wirkende Energie über den Zylinderkopf abgeleitet. Wird allerdings am Deckel nichts mehr defekt, dann wirkt die Energie voll auf den Zylinder(kopf). DAS möchte zumindest ich nicht!

Was also dann?

Zusammengefasst: Senkrechte Kräfte wirken zumindest teilweise auf den Deckel, seitliche Kräfte eigentlich immer. In ganz vielen Fällen werden sowohl der Schutz wie auch der Deckel beschädigt. Angesichts der ET-Preise ersetze ich die Schützer nicht und nehme Schäden am Deckel in Kauf weil auch der teuerste Schützer den Schutz nicht „garantiert“. Natürlich kann er das gar nicht „garantieren“, doch ein „Schützer“, ein Verschleissteil(!!) für 40 bzw. 75 EUR welches dann doch zusätzlich einen neuen Deckel (130EUR) erfordert ist sinnlos.

An meinem „Wunschdeckel“ aus Aluminium eine einfach befestigte, billige (darf auch preiswert sein), zähelastische Kunststoffschiene die nicht gleich bricht sondern durch ihre Zähigkeit einen Schlag dämpft, die sich bei einer Rutschpartie verbraucht aber nicht an einem Hindernis einhaken kann. Bei den R1200 (0470/480 Modelle) wird schon zaghaft versucht „billige“ Kunststoffteile anzubieten.

Wenn die ADAC Mitgliedschaft nicht hilft („Assietta“) kann man ja Sekundenkleber mit Kontaktfüller oder gleich einen „Repair Stick ST 115 Aluminium“ mitnehmen.

Wenn wenigstens Verschleissteile nicht nach dem Motto „Es gibt noch viel zu holen, raffen wir’s ab“ kalkuliert würden (bei einem VK von 130 EUR dürfte der EK bei ca, 12…16 EUR liegen), wäre viel erreicht.